Industria 4.0: la Quarta Rivoluzione Industriale

Si sente sempre più spesso parlare di Industria 4.0 e sappiamo con certezza che non si tratta di una moda passeggera destinata a svanire a breve, ma un processo dirompente che sta già cambiando e continuerà a cambiare il nostro sistema produttivo, la nostra società e anche le nostre vite. L’Industria 4.0 è figlia della Quarta Rivoluzione Industriale, un cambiamento profondo che culminerà in una nuova concezione dell’industria, lo sviluppo di nuovi prodotti e servizi, ricerca e innovazione, fino alla produzione automatizzata e interconnessa.

Da dove deriva questa denominazione? Il termine “Industrie 4.0” (Industria 4.0) è comparso per la prima volta nel 2011 alla Fiera di Hannover e nasce da un progetto del governo tedesco che intende promuovere l’informatizzazione della produzione per accrescere la competitività dell’industria manifatturiera tedesca. Il progetto “Industrie 4.0” nasce dalla consapevolezza di essere ormai agli inizi della Quarta Rivoluzione Industriale, la quale è il risultato della naturale evoluzione della tecnologia informatica.

Gli elementi scatenanti dell’Industria 4.0 che stanno portando alla Quarta Rivoluzione Industriale

La Quarta Rivoluzione Industriale è attualmente in corso, ma soltanto a posteriori sarà possibile indicarne il momento di inizio. Una cosa è però certa: questa rivoluzione industriale si differenzia dalle precedenti, in quanto non è attivata da un singolo, ma da molteplici driver.

L’Industria 4.0 ruota attorno a tre concetti chiave:

- Integrazione uomo-macchina: il mondo fisico diventa digitalizzato e interconnesso, raggiungendo un’elevata integrazione e capacità di comunicazione tra macchine, materiali e persone;

- Analisi dei dati: la digitalizzazione produce dati che sono raccolti e analizzati in tempo reale. Grazie alla loro analisi è possibile ottenere informazioni strategiche relative ai processi e ai prodotti. Software specializzati monitorano tutti i processi in tempo reale, avendo una visione integrata e completa della fabbrica;

- Efficienza produttiva: nuove tecnologie come robotica e stampa 3D consentono di velocizzare l’intero processo di produzione, dalla ideazione alla creazione del prodotto.

Le direttrici principali dell’Industria 4.0 sono numerose, ma tutte derivanti dall’evoluzione della tecnologia informatica:

- La possibilità di gestire e archiviare grandi quantità di dati disponibili in rete (big data) e la loro conseguente acquisizione da parte di oggetti capaci di interagire tra di loro grazie alla cosiddetta Internet of Things (IoT). Oggetti come elettrodomestici, telecomandi e automobili, se dotati di sensori, potranno essere interconnessi a una rete e scambiarsi informazioni, così come oggi siamo abituati a fare con computer e smartphone;

- Tutti questi dati dovranno essere letti e compresi al fine di estrapolare informazioni utili. Ed ecco che qui interviene il secondo elemento, gli analytics, che sono tecniche e algoritmi necessari all’estrapolazione di informazioni utili per ricavarne un valore. Lo sviluppo di tecniche di intelligenza artificiale (machine learning), che ad oggi è poco diffuso a livello industriale, dovrebbe subire una vera e propria esplosione nei prossimi anni;

- Il potenziamento dell’interazione uomo-macchina grazie al consolidarsi di interfacce avanzate come il touch screen e i comandi vocali, fino allo sviluppo della realtà aumentata;

- Additive manufacturing: stampa 3D, robotica e interazione tra automi.

I vantaggi pratici che ne derivano sono svariati: aumento della flessibilità produttiva grazie all’automazione dei processi produttivi, più velocità di produzione grazie ai sistemi di condivisione delle informazioni, maggior qualità del prodotto, più produttività attraverso l’uso di sistemi per la manutenzione predittiva e preventiva che riducono i guasti e, come conseguenza, un aumento della soddisfazione del cliente che sarà maggiormente coinvolto nel processo di creazione. Non a caso si parla sempre di più di Smart Manufacturing per indicare le fabbriche intelligenti, che sono il risultato di tutte le trasformazioni tecnologiche che si stanno sviluppando e che insieme concorrono a definire il concetto di innovazione nelle fabbriche moderne.

Piano nazionale Industria 4.0 in Italia: agevolazioni fiscali per le imprese e come ottenerle

In Italia il termine Industria 4.0 è apparso ufficialmente nel 2016 quando è stato annunciato il Piano nazionale Industria 4.0 – poi inserito nella Legge di Stabilità 2017 – con l’obiettivo di incentivare gli investimenti privati in tecnologie e beni appartenenti alla trasformazione 4.0 e aumentare così il livello tecnologico del manifatturiero italiano.

Grazie a importanti incentivi fiscali attivabili da ciascuna impresa è possibile ottenere un notevole risparmio economico per l’acquisto di nuovi macchinari 4.0; essi consistono nella supervalutazione degli investimenti in nuovi beni. L’accesso alle agevolazioni avviene in maniera automatica in fase di redazione di bilancio e tramite autocertificazione.

Il Piano nazionale Industria 4.0 ha stabilito due tipologie di incentivi fiscali: il superammortamento indirizzato al rinnovo del parco macchine di aziende – che con l’introduzione di beni strumentali più moderni e tecnologici potranno diventare ancora più competitive – e l’iperammortamento, che è invece indirizzato alla trasformazione tecnologica e digitale delle imprese secondo il modello delineato dalla strategia “Industria 4.0”. In questa sede ci occuperemo di approfondire come funziona l’iperammortamento.

Quali sono i requisiti tecnici per usufruire dell’ipermmortamento?

I requisiti tecnici sono dei criteri e delle tipologie definite dal Ministero dello Sviluppo Economico congiuntamente ad esperti del settore. Essi variano quando si parla di beni strumentali 4.0 o di software. D’ora in poi ci concentreremo nello specifico sui requisiti che riguardano i beni strumentali con funzionamento controllato da sistemi computerizzati e/o gestito tramite opportuni sensori e azionamenti.

I nuovi beni strumentali 4.0 acquistati devono avere dei requisiti obbligatori e soddisfare almeno due requisiti dei cinque aggiuntivi, per differenziarsi dalle macchine standard e rientrare nel Piano nazionale Industria 4.0, usufruendo così degli incentivi fiscali. Questa è una regola fondamentale che serve per spingere l’acquisto di macchine realmente innovative e non macchine per una produzione tradizionale, perché per parlare di Quarta Rivoluzione Industriale è imprescindibile innovare tramite la trasformazione tecnologica. Una perizia tecnica giurata da parte di un perito o ingegnere che certifichi l’idoneità del bene agli incentivi fiscali è consigliata, mentre diventa obbligatoria per investimenti in iperammortamento superiori a 500 mila euro per un singolo bene.

Vi sono cinque requisiti obbligatori per la fruizione dell’iperammortamento:

- Controllo per mezzo di CNC (Computer Numerical Control) e/o PLC (Programmable Logic Controller);

- Interconnessione ai sistemi informatici di fabbrica con caricamento da remoto di istruzioni e/o part program;

- Integrazione automatizzata con il sistema logistico della fabbrica o con la rete di fornitura e/o con altre macchine del ciclo produttivo;

- Interfaccia tra uomo e macchina semplice e intuitiva;

- Rispondenza ai più recenti parametri di sicurezza, salute e igiene del lavoro.

Per quanto riguarda i requisiti aggiuntivi:

- Sistemi di telemanutenzione e/o telediagnosi e/o controllo in remoto;

- Monitoraggio continuo delle condizioni di lavoro e dei parametri di processo mediante opportuni set di sensori e adattività alle derive di processo;

- Caratteristiche di integrazione tra macchina fisica e/o impianto con la modellizzazione e/o la simulazione del proprio comportamento nello svolgimento del processo (sistema cyberfisico);

- Dispositivi, strumentazione e componentistica intelligente per l’integrazione, la sensorizzazione e/o l’interconnessione e il controllo automatico dei processi utilizzati anche nell’ammodernamento o nel revamping dei sistemi di produzione esistenti;

- Filtri e sistemi di trattamento e recupero di acqua, aria, olio, sostanze chimiche e organiche, polveri con sistemi di segnalazione dell’efficienza filtrante e della presenza di anomalie o sostanze aliene al processo o pericolose, integrate con il sistema di fabbrica e in grado di avvisare gli operatori e/o di fermare le attività di macchine e impianti.

L’incentivo fiscale previsto dal Piano nazionale Industria 4.0 per il 2019

Al momento dell’uscita del Piano nazionale Industria 4.0 nel 2017 era previsto un iperammortamento del 250% per gli investimenti beni strumentali 4.0 nuovi.

Per il 2019 le cose cambiano leggermente: sono state infatti definite nuove aliquote differenziate per l’iperammortamento degli investimenti: 170% per gli investimenti fino a 2,5 milioni di euro, 100% per gli investimenti oltre 2,5 fino a 10 milioni di euro e 50% per gli investimenti oltre 10 milioni fino a 20 milioni di euro. Per usufruire dell’iperammortamento di beni materiali nuovi è necessario completare l’acquisto entro il 31.12.2019, oppure entro il 31.12.2020 a condizione che entro il 31.12.2019 il relativo ordine sia accettato dal venditore e sia stato versato un acconto in misura almeno pari al 20% del costo di acquisizione.

Di seguito è riportato un esempio che evidenzia il risparmio effettivo che il cliente ottiene con l’iperammortamento a fronte di un investimento di € 1.000.000:

Come le Piccole Medie Imprese affrontano la sfida Industria 4.0

I cambiamenti dell’Industria 4.0 che stanno investendo imprese e società spingono molte aziende in tutti i settori ad avviare processi di trasformazione digitale. Non è così facile come potrebbe sembrare: non è sufficiente infatti possedere risorse digitali come piattaforme collaborative o servizi cloud; è necessario innovare il proprio modo di fare impresa realizzando una strategia che possa integrare tali strumenti al meglio.

Uno studio condotto da IDC evidenzia che quattro PMI su cinque hanno rilevato benefici tangibili in seguito all’implementazione di processi di digitalizzazione, tra cui l’aumento delle vendite, la diminuzione dei costi, un accesso più facile alle informazioni, l’incremento della propria efficienza produttiva e il miglioramento della customer experience. Dall’indagine emerge che sono le aziende più piccole a essere più avanti nel percorso di trasformazione digitale: quasi il 44% di esse sta investendo in tecnologia per ottenere vantaggi quasi scalabilità e efficienza.

I primi passi delle PMI verso la trasformazione digitale sono rappresentati dall’adozione di soluzioni software. Tra i più diffusi troviamo piattaforme collaborative, soluzioni CRM, applicazioni di eCommerce e sistemi di Talent Management. Il 73% delle aziende ha confermato che le aspettative nei confronti degli investimenti tecnologici sono state raggiunte o addirittura superate.

Amarc e la sfida Industria 4.0: azienda pilota nel territorio lecchese

Amarc è un esempio tra le aziende che hanno saputo accettare e affrontare la sfida di portare l’innovazione digitale all’interno delle realtà più piccole. La collaborazione con ApiTech – la struttura che collega l’Associazione Piccole e Medie Industrie e il mondo dell’innovazione tecnologica – ha portato Amarc ad aggiudicarsi il primato di azienda pilota nel territorio lecchese.

L’azienda ha preso parte a un progetto d’avanguardia nel panorama imprenditoriale italiano, chiamato Digital Innovation Hub, dove il mondo della ricerca lavora sinergicamente con quello dell’industria. Il programma, che si inserisce all’interno del Piano Industria 4.0, ha l’obiettivo di aiutare le piccole medie imprese italiane nella propria espansione intercettando le loro esigenze, applicando i principi dell’innovazione tecnologica. Questo è avvenuto tramite lo sviluppo di vari progetti: sono stati realizzati un nuovo sistema di gestione dei forni – anche da remoto – e un nuovo software, che ha permesso di ottimizzare i tempi di processo, con vantaggi anche in termini di risparmi energetici, costi e impatto ambientale. Grazie ai suoi progetti Amarc è riuscita a dare una risposta rapida nei confronti delle richieste del mercato.

Essere 4.0 da un punto di vista operativo: Camere Calde e Forni Industriali Amarc

Essere innovativi non è più soltanto una mission o un valore da perseguire nel percorso verso la trasformazione digitale, ma in questo caso diventa un atto pratico. Amarc ha implementato sulle proprie macchine delle caratteristiche operative che offrono dei vantaggi nella produzione agli utenti che le utilizzano e che di fatto le rendono 4.0. Queste caratteristiche rendono idonee le macchine agli incentivi fiscali e sono anche certificate da una perizia giurata nel rispetto della trasparenza verso la propria clientela.

Amarc ha progettato un forno di riscaldo veramente 4.0, in quanto è dotato di un kit denominato “Industria 4.0 Pack”. Esso risponde ai requisiti obbligatori e aggiuntivi per usufruire degli incentivi fiscali all’acquisto del macchinario. Questo kit infatti comprende:

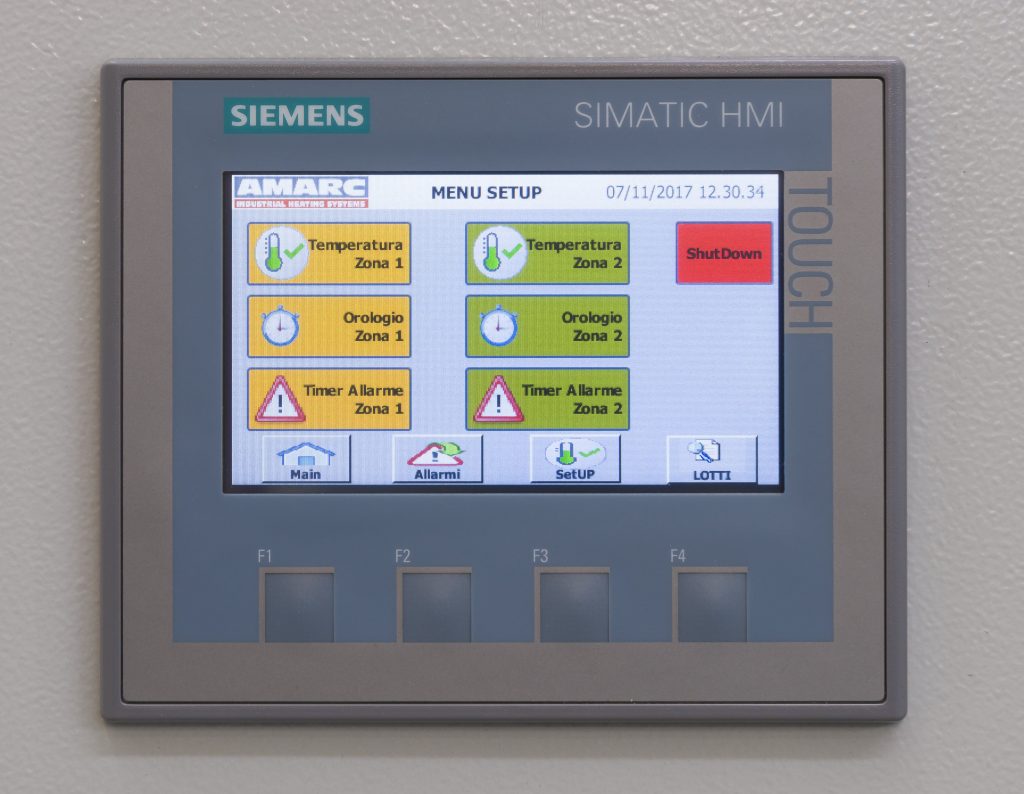

- Una unità per comandare e controllare il forno basata su PLC Siemens S7-1200, la quale ne governa il funzionamento per consentire il rispetto del ciclo di riscaldo imposto. Tramite il pratico touchscreen Siemens SIMATIC HMI posizionato su uno dei pannelli esterni del forno l’operatore può averne il completo controllo;

- Una doppia interfaccia per consentire lo scambio di informazioni da e verso l’impianto;

- Una porta Universal Serial Bus per il salvataggio dei rapporti di funzionamento oltre che dello storico degli allarmi occorsi all’unità;

- Una porta Ethernet RJ45 per l’interconnessione del forno con la rete aziendale identificata mediante indirizzo IP univoco. Grazie alla connessione ethernet è possibile: accedere in remoto allo storico di funzionamento del forno e ai relativi profili di temperatura richiesti, interrogare lo storico degli allarmi segnalati dall’unità a seguito di eventuali guasti o anomalie di funzionamento, conoscerne lo stato in tempo reale e programmarlo da remoto;

- I più recenti parametri di sicurezza, salute e igiene del lavoro. È conforme alla Direttiva 2006/42/CE.

I vantaggi pratici dei prodotti Amarc 4.0

L’acquisto di beni nuovi finalizzati a favorire processi di trasformazione tecnologica/digitale comporta un notevole risparmio economico: pensate che per l’acquisto di un macchinario a marchio Amarc è possibile risparmiare fino al 40,8%!

Ma non è tutto. Infatti, le implementazioni 4.0 dei prodotti Amarc, ovvero le caratteristiche operative delle macchine, comportano una serie di vantaggi pratici per l’utente o il cliente che le acquista:

- Monitoraggio automatico: i parametri funzionali tra cui lo stato e i processi dell’apparecchiatura sono raccolti in tempo reale;

- Gestione remota: è possibile gestire gli aggiornamenti firmware/software grazie alla comunicazione bidirezionale e riconfigurare da remoto i parametri di funzionamento e i processi di cottura;

- Service remoto: lo stato di funzionamento dell’apparecchiatura è controllabile da remoto;

- Autenticazione utenti: l’accesso al sistema è controllato mediante una fase di autenticazione preliminare che identifica gli utenti e determina il livello e i permessi relativi;

- Gestione dati: il software gestisce, scambia, trasmette e memorizza in formato CSV – EXL dati quali:

- Gestione ricette

- Parametri tecnici

- Gestione allarmi: rileva eventuali anomalie operative o di sistema intercorse nel ciclo termico

- Batch management: ai fini di qualità del processo, consente di storicizzare per ogni lotto produttivo l’andamento dei cicli termici tempo/temperatura (con possibilità renderli più evidenti mediante un grafico) e allo stesso tempo di renderli facilmente reperibili;

- Teleassistenza (diretta o indiretta): in caso di necessità un tecnico Amarc si collega con il sistema, individuando e risolvendo in tempo reale la maggior parte dei problemi che generano un fermo macchina. Grazie a questo tempestivo intervento è possibile riavviare la macchina garantendo continuità di produzione e riduzione dei costi di manutenzione straordinaria.