Industrieöfen

Die meisten Industrieprozesse, in denen fertige oder halbfertige Erzeugnisse entstehen, benötigen in ihrer Produktionskette thermische Verfahren.

Seit der Gründung im Jahr 1954 ist die Mission von AMARC die Entwicklung und Herstellung von technischen Lösungen, die den Kunden die erfolgreiche Durchführung der für ihre Produktion erforderlichen industriellen Wärmebehandlungen ermöglichen.

Seit über 30 Jahren wird das Know-how im Bereich der thermischen Verfahrenstechnik für die Entwicklung von Umluftöfen für die Industrie mit Betriebstemperaturen bis +250°C genutzt.

Öfen für den biomedizinischen Bereich

Ofenreihe für die Kosmetikindustrie

Ofen mit 4 Zonen für den Kompositbereich

Öfen für den Schleifmittelbereich

Anwendungen Und Bezugssektoren

Die Anwendungen der AMARC-Industrieöfen sind vielfältig und unterscheiden sich von Branche zu Branche.

Hier nennen wir die häufigsten (aber nicht einzigen) Anwendungen:

Polymerisieren, Trocknen, Vorwärmen, Tempern, Warmumformen, Entspannen, Stabilisieren, Vergüten, Härten, Vulkanisieren, Ausheizen, Warmhalten.

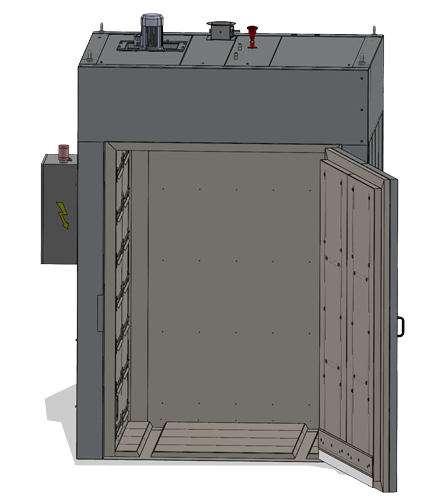

Bauweise

AMARC-Industrieöfen werden aus einem massiven Rahmen aus verschweißtem Karbonstahl hergestellt, an den die tragenden Sandwichwände aus Stahlblechtafeln und Dämmplatten mit asbestfreier Mineralwolle montiert werden.

Die Hauptmerkmale der AMARC-Öfen sind:

- Strukturelle Solidität. Die Industrieöfen sind für die kontinuierliche Wärmebehandlung und so konzipiert, dass sie den Belastungen und unbeabsichtigten Stößen während der Be- und Entladung über lange Zeit standhalten.

- Wärmedämmung. Der Bau wird ohne Wärmebrücken und mit geeigneter Isolierung konzipiert. Dies gewährleistet: minimale Wärmeverluste, effizienten Wärmetausch und damit Einsparung von Energie.

- Materialien. Die Standardausführung umfasst:

Außengehäuse aus lackiertem Karbonstahl.

Innengehäuse aus verzinktem Stahl. Die Ausführung erfolgt in Dichtbauweise mit nahtgeschweißten Platten:- Für höhere Betriebstemperaturen;

- Bei hohen Drücken im Kammerinnern;

- Bei Prozessen mit Emissionen dichter bzw. aggressiver Dämpfe.

Im Bau befindliche Öfen

Abnahmefertige Öfen

Innengehäuse aus dicht geschweißtem Edelstahl

Horizontale Luftführung

Vertikale Luftführung

Gemischte Luftführung

Funktionsweise

Die Wärmeübertragung erfolgt vorwiegend durch Konvektion. Die Luft wird über die Heizgruppe angesaugt und anschließend über geeignete Düsen wieder dem Nutzraum zugeführt.

Der Prozess wird durch einen digitalen Temperaturregler gesteuert, der im Schaltkasten montiert und mit einem Fühler an geeigneter Stelle verbunden ist.

Eine besondere Bedeutung kommt der Optimierung der Luftführung zu. Dies ermöglicht:

- Die bestmögliche Wärmeverteilung;

- Eine spürbare Verkürzung der Rampenzeit;

- Die gewünschte Wärmeübertragung.

Die Luftführung wird anhand der Geometrie der zu behandelnden Teile und der geforderten Temperaturgenauigkeit ausgelegt.

Die Luftführung kann wie folgt angeordnet sein:

AMARC kann Öfen mit Toleranzen bis zu +/- 2°C in Bezug auf die bei leerer Kammer eingestellte Temperatur konstruieren.

An allen AMARC-Öfen wird in entsprechenden Fachlabors eine Temperaturhomogenitätssmessung mithilfe von Instrumenten mit zertifizierter Kalibrierung durchgeführt.

Geräteserie

AMARC setzt sein Know-how zur Entwicklung und Fertigung von Öfen für Wärmebehandlungsprozesse ein, die eine Betriebstemperatur bis +250°C benötigen.

Kundenspezifische Industrieöfen

Im Rahmen dieses Temperaturbereichs ist AMARC in der Lage, seinen Kunden jede Art von maßgeschneiderter Lösung zu bieten (siehe Custom-Projekte), die spezifischen Anforderungen entsprechen an:

- Betriebstemperatur und relative Genauigkeit (+ / – °C);

- Nutzraumgröße;

- Beschickungsart;

- „Stand alone”- („Batch“-Öfen) oder in automatische Prozesslinien integrierte Geräte (kontinuierliche Öfen bzw. Durchlauföfen);

- Temperatursteuerung;

- Schutzvorrichtungen;

- Automatisierungsgrad;

- Individuelle Ausführungen, Optionen, Zubehör.

Standard-Industrieöfen

Die mehr als dreißigjährige Erfahrung in kundenspezifischen Lösungen ist in das Know-how bei der Entwicklung der Standardgeräte eingeflossen:

- Standardöfen Reihe FCS 150 (für Prozesse bis +150°C)

- Standardöfen Reihe FCS 250 (für Prozesse bis +250°C)

Diese Batch-Öfen mit elektrischer Beheizung stellen in ihrer Vielfalt an Abmessungen und Optionen eine flexible und effiziente Lösung für zahlreiche thermische Prozesse dar.

Standardofen FCS 150-03

Standardofen FCS 150-03

Standardofen FCS 150-13

Standardofen FCS 150-13

Standardofen FCS 250-01

Standardofen FCS 250-01

Standardofen FCS 250-08

Standardofen FCS 250-08

| Modell | Max Temp. (C°) | Abmessungen | Volumen (m³) | Volumenstrom (m³/h) | Leistung (kW) | ||

|---|---|---|---|---|---|---|---|

| Höhe (mm) | Länge (mm) | Tiefe (mm) | |||||

| FCS 150-01 | 150 | 1500 | 1000 | 1000 | 1,5 | 3050 | 15 |

| FCS 150-02 | 150 | 1500 | 1500 | 1000 | 2,25 | 3050 | 22,5 |

| FCS 150-03 | 150 | 1500 | 1500 | 1500 | 3,375 | 3050 | 22,5 |

| FCS 150-04 | 150 | 2000 | 1500 | 1500 | 4,5 | 3050 | 30 |

| FCS 150-05 | 150 | 2000 | 1500 | 2000 | 6 | 3850 | 30 |

| FCS 150-06 | 150 | 2000 | 1500 | 2500 | 7,5 | 4750 | 37,5 |

| FCS 150-07 | 150 | 2000 | 1500 | 3000 | 9 | 5400 | 37,5 |

| FCS 150-08 | 150 | 2000 | 2000 | 1500 | 6 | 3850 | 30 |

| FCS 150-09 | 150 | 2000 | 2000 | 2000 | 8 | 4750 | 37,5 |

| FCS 150-10 | 150 | 2000 | 2500 | 1500 | 7,5 | 4750 | 37,5 |

| FCS 150-11 | 150 | 2000 | 2500 | 2000 | 10 | 6150 | 37,5 |

| FCS 150-12 | 150 | 2000 | 3000 | 1500 | 9 | 5400 | 37,5 |

| FCS 150-13 | 150 | 2000 | 3000 | 2000 | 12 | 6150 | 45 |

Die Daten in obiger Tabelle sind nicht als vertragsbindend zu betrachten.

AMARC srl behält sich das Recht auf Änderung ohne Vorankündigung vor.

| Modell | Max Temp. (°C) | Abmessungen | Volumen (m³) | Volumenstrom (m³/h) | Leistung (kW) | ||

|---|---|---|---|---|---|---|---|

| Höhe (mm) | Länge (mm) | Tiefe (mm) | |||||

| FCS 250-01 | 250 | 1500 | 1000 | 1000 | 1,5 | 3050 | 22,5 |

| FCS 250-02 | 250 | 1500 | 1500 | 1000 | 2,25 | 3050 | 30 |

| FCS 250-03 | 250 | 1500 | 1500 | 1500 | 3,375 | 3050 | 30 |

| FCS 250-04 | 250 | 2000 | 1500 | 1500 | 4,5 | 3050 | 37,5 |

| FCS 250-05 | 250 | 2000 | 1500 | 2000 | 6 | 3850 | 37,5 |

| FCS 250-06 | 250 | 2000 | 1500 | 2500 | 7,5 | 4750 | 45 |

| FCS 250-07 | 250 | 2000 | 1500 | 3000 | 9 | 5400 | 45 |

| FCS 250-08 | 250 | 2000 | 2000 | 1500 | 6 | 3850 | 37,5 |

| FCS 250-09 | 250 | 2000 | 2000 | 2000 | 8 | 4750 | 45 |

| FCS 250-10 | 250 | 2000 | 2500 | 1500 | 7,5 | 4750 | 45 |

| FCS 250-11 | 250 | 2000 | 2500 | 2000 | 10 | 6150 | 45 |

| FCS 250-12 | 250 | 2000 | 3000 | 1500 | 9 | 5400 | 45 |

| FCS 250-13 | 250 | 2000 | 3000 | 2000 | 12 | 6150 | 52,5 |

Die Daten in obiger Tabelle sind nicht als vertragsbindend zu betrachten.

AMARC srl behält sich das Recht auf Änderung ohne Vorankündigung vor.

Optionen

Ein Produkt nach Maß

Unterschiedliche Produktionsstätten und verschiedene Wärmebehandlungsprozesse machen es erforderlich, den Ofen mit einem bestimmten Maß an Flexibilität zu konfigurieren. Alle AMARC-Öfen, sei es in den Standardversionen FSE 150 und FSE250 oder den vollständig individuellen Ausführungen, können mit einer Reihe von Optionen konfiguriert werden, die exakt auf die Anforderungen eines jeden Kunden zugeschnitten sind.

AMARC liefert seinen Kunden Lösungen, nicht nur Produkte!

+

Materialien

+

Lackierung

+

Ofenboden

+

Türen

+

Schadluftabführung und Luftwechsel

+

Entfeuchtungssystem

+

Prozess-Optionen und Betriebslogik

+

Materialien

+

Lackierung

+

Ofenboden

+

Türen

+

Schadluftabführung und Luftwechsel

+

Entfeuchtungssystem

+

Prozess-Optionen und Betriebslogik

EU-Normen und Sicherheit

Alle AMARC-Industrieöfen, von den Standardversionen FSE150-FSE250 bis zur individuellen Ausführung, fallen in den Geltungsbereich der Maschinenrichtlinie 2006/42/EG und entsprechen harmonisierten sowie Europäischen Normen zur sicheren Konstruktion von Maschinen.

Maschinenrichtlinie 2006/42/EG;

Normen EN12100, EN60204-1, EN13849-1, EN62061, EN61508-1, 2, 6.

Durchlauföfen

Das Angebot an AMARC-Lösungen wird durch die Entwicklung und Herstellung von kontinuierlichen bzw. Durchlauföfen komplettiert.

Durchlauföfen stellen ein Höchstmaß an kundenspezifischer Gestaltung bei Planung und Bau des Ofens dar, da neben den Prozessanforderungen für die Wärmebehandlung auch die der Beförderung des Verarbeitungsguts zu berücksichtigen sind.

Die Wahl von Durchlauföfen erfolgt nach Effizienzkriterien, wenn zwei Bedingungen vorliegen:

- Der Ofen wird in eine automatische Linie innerhalb einer Produktionskette mit hohem Automatisierungsgrad integriert.

- Die Fertigung sieht Serien von form- und größengleichen Teilen vor, die einen sich ständig wiederholenden Wärmebehandlungsprozess durchlaufen.

Das Ofendesign ist abhängig von der Größe der zu behandelnden Teile, ihren thermischen Eigenschaften, den geforderten Taktzeiten, den Platzverhältnissen beim Kunden sowie der Art der Be- und Entladung.

Vom prozesstechnischen Gesichtspunkt eignen sie sich für eine Vielzahl von Anwendungen wie: Anwärmung, Polymerisation, Tempern, Vorwärmung, Stabilisierung, Aushärtung, Trocknung sowie weitere verschiedene Wärmebehandlungen.

Durchlaufofen zur Nachbehandlung von Metallteilen. Automatische Be- und Entladung

Durchlaufofen zur Nachbehandlung von Metallteilen. Automatische Be- und Entladung

Durchlaufofen mit Metallgitterband zur Polymerisation

Durchlaufofen mit Metallgitterband zur Polymerisation

Durchlaufofen zum Vergüten mit Zweistufen-Verfahren

Durchlaufofen zum Vorwärmen, mit schrittweiser Bewegung und Doppelförderer

Durchlaufofen zur Polymerisation von Dichtungen auf Silikonbasis mit konduktiver Wärmeübertragung

Beispiel eines Förderers mit Metallgitterband

Beispiel eines Kettenförderers mit Auflageblechen

Beispiel eines Kettenförderers mit Teilekörben aus Edelstahl AISI 304 (1.4301)

Optionen für Durchlauföfen

- Förderkonzepte. Je nach Größe und Gewicht des Fördermaterials kann der Transport per Metallgitter, Antriebskette oder Rollenantrieb erfolgen.

- Kontinuierlicher oder schrittweiser Vorschub

- Ein- oder Mehrzonen-Ofen mit unterschiedlichen Wärmebehandlungsschritten. Zum Beispiel: verschiedene Temperaturen, Aufwärmung mit Infrarotlampen, Endabkühlung…

- Automatische oder manuelle Be- und Entladung.

- Materialien. Wie bei allen AMARC-Öfen steht eine breite Auswahl an Materialien zur Verfügung.